随着城市建设密度不断提高以及工业生产规模持续扩大,噪声污染问题日益受到重视。无论是交通道路、工业厂区,还是商业综合体与设备机房,如何在保证结构安全与使用寿命的前提下,实现高效、可持续的降噪治理,成为工程建设中的重要课题。在此背景下,模块化吸音降噪隔音墙凭借施工效率高、组合灵活、后期维护成本低等优势,逐渐成为噪声治理工程中的主流选择。

一、模块化设计理念:从整体施工到单元化组合

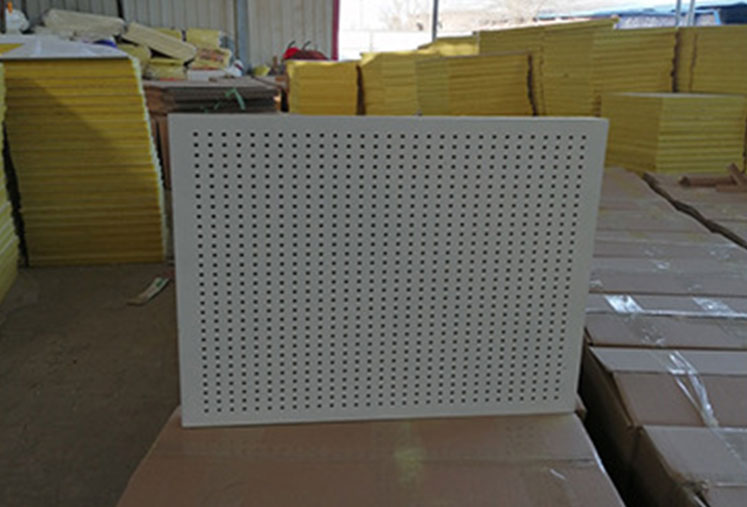

模块化吸音降噪隔音墙的核心理念,是将传统整体式隔音结构拆分为多个标准化或半定制化单元模块。每个模块通常由立柱、吸音板、隔声层及连接件组成,可在工厂内完成预制加工,再运至现场进行装配。这种设计方式,不仅减少了现场施工的不确定因素,也显著提升了工程组织的可控性。

通过模块化设计,隔音墙的高度、长度、吸声结构及外观形式均可根据项目实际需求进行组合调整,避免“一次成型、难以改动”的传统施工弊端,为不同噪声治理场景提供更高的适配度。

二、快速安装优势:缩短工期,减少现场干扰

在市政工程、道路施工或厂区改造项目中,施工周期往往直接影响整体进度与周边环境。模块化吸音降噪隔音墙由于构件预制程度高,现场仅需进行基础定位、立柱安装和模块拼装,大幅减少了焊接、浇筑等高强度作业。

这种装配式施工方式,具有以下明显优势:

一是安装速度快。相比传统砌筑或现浇结构,模块化隔音墙可在短时间内完成大面积铺设,显著缩短施工周期。

二是现场干扰小。施工噪声、粉尘及占道时间明显降低,特别适合城市道路、居民区周边或生产不中断的工业厂区。

三是施工质量稳定。工厂化生产减少了人为操作误差,模块尺寸、吸音性能和结构强度更易统一控制。

三、灵活组合能力:适应多样化噪声治理场景

不同项目的噪声类型、传播路径和控制目标存在显著差异。模块化吸音降噪隔音墙可通过不同模块组合方式,实现针对性的降噪效果优化。

在交通工程中,可根据车速、车流量和道路断面形式,灵活调整隔音墙高度与吸声结构;在工业场景中,可针对中低频或高频噪声,选用不同吸音材料与复合结构;在厂区内部,还可通过局部封闭、L形或U形组合,精准控制噪声扩散方向。

此外,模块化设计也便于未来扩展。当生产规模扩大或周边环境发生变化时,只需增加或调整部分模块,即可实现隔音系统升级,避免整体拆除重建造成的资源浪费。

四、结构与材料优势:兼顾隔声效果与耐久性能

模块化吸音降噪隔音墙通常采用多层复合结构设计,外侧注重防风、防雨和抗冲击性能,内部则通过多孔吸音材料、隔声板和空腔结构共同作用,实现吸音与隔声的协同效果。

在材料选择上,模块化隔音墙可根据项目需求选用镀锌钢板、铝合金板、耐候复合板或混凝土基材,并结合玻璃棉、岩棉或新型环保吸音材料,在保证声学性能的同时,提高整体耐候性和使用寿命。这种结构设计,使隔音墙在长期户外环境中仍能保持稳定性能,降低后期更换频率。

五、维护成本可控:降低长期运营压力

与整体式隔音结构相比,模块化吸音降噪隔音墙在后期维护方面优势尤为突出。当某一模块因外力损伤、老化或功能下降需要处理时,只需对单个模块进行更换或维修,无需大范围拆除,大幅降低维护成本和时间成本。

同时,模块化系统便于日常巡检和管理。通过分区编号和标准化接口,运维人员可快速定位问题区域,提升维护效率。这种“局部维护、整体稳定”的特性,使模块化隔音墙在全生命周期成本控制方面更具优势。

从工程实施角度看,模块化吸音降噪隔音墙提高了施工效率与质量稳定性;从环境角度看,有效改善了周边声环境,减少噪声对居民生活和员工健康的影响;从经济角度看,合理控制了建设周期和后期运维成本,提升了项目整体投入产出比。

正因如此,模块化吸音降噪隔音墙已广泛应用于高速公路、城市快速路、工业园区、轨道交通及大型设备隔声工程中,成为现代噪声治理工程的重要发展方向。